「ENSO(円相)」とは、日本の墨絵において一筆で描かれる円のこと。生命の循環や完成された美を象徴するこのモチーフがあしらわれた『ATH-M50x』が、2025年に世界限定5,000台で発売された。

このATH-M50x ENSOには、購入者の中から抽選でアクセサリーキット──専用ヘッドホンケースと京都の染色工房「馬場染工場」とのコラボレーションによる特製の風呂敷が当たるチャンスが用意されている。当選の証となる特製ポストカード(限定200枚)が製品パッケージにランダムで封入されており、開封の瞬間に当たりがわかる仕組みだ。

今回は馬場染工場について、そして風呂敷ができあがるまでについてをご紹介する。

着物染色から始まった、馬場染工場の歩みと変遷

京都府京都市伏見区にある馬場染工場は、着物の染色からその歴史が始まっている。1913年(大正2年)の創業当時は、和紙を柿渋で加工した紙に文様や図柄を彫り抜いた、伊勢型紙と呼ばれる型と専用の丸い刷毛を使い、ステンシルのように塗料を載せて染色をしていた。

現在は周囲に住宅や工場が立ち並んでいるが、工場は当初、鴨川近くの田んぼの真ん中にぽつんと建っており、他の建物は何もなかったそうだ。なぜその土地が選ばれたのか、明確な理由は分からないが、染色に必要な水を確保するために井戸を引きやすい川の近くである必要があったのだろう(京都の染工場は川の近くに建っていることが多いそうだ)。

大正時代は、染めても染めても追いつかないほどに京都の染工場全体が活況だった。「結構イケイケドンドンでやってる時だったと思います。工場は大きくなって、人も多くいて、うちも多分、いまの3倍ぐらいの規模でやっていたのではないでしょうか」と憲生さんは語る。

当時染めていた生地は一反の幅が38センチ、長さは13メートル。これはメスのザトウクジラの体長とほぼ同じ長さである。現在では着物は仕立て上げられた状態で販売されているが、昔は反物、つまり縫う前の生地の状態で販売されていたため、一箇所の欠点も無く染め上げなければならなかった。職人はひとりにつき一反を徹頭徹尾担当し、13メートルすべてを均一に染め上げる高い技術が求められた。工場という形ではありながらも分業ではなく、職人が中心となって染色を行う体制だったのだ。

しかし時代が流れ、人々の服装は着物から洋服へと変わり、そして海外からの技術流入やそれによる国内産業の変化・発展が進み、時とともに工場の規模は徐々に縮小。そして一人一反の一貫制は工場ごとに作業を分担する分業制に切り替わるなど、状況は変化していく。

馬場染工場においては、時代が昭和に変わると風呂敷や浴衣、そして帯留や草履といった和小物など、着物以外も取り扱うようになっていった。1970年の大阪万博の頃は日本ブームの高まりの中で、ガウンのように羽織れる外国人向けの “簡易着物” を大量に染めることもあった。竹や虎、姫柄などの意匠を施した製品が大きな人気を博したそうだ。

そして平成になると風呂敷をメインに、手ぬぐいや扇子なども染色するように。先代までは丹後ちりめん*以外の生地は取り扱わず、主な取引先は神社仏閣または繊維関連の業者のみだったが、絹(シルク)製の風呂敷は高価で需要も限られるため、憲生さんが跡を継いでからは綿(コットン)の染めも行うようになり、手ぬぐいやパッケージの制作を通じて町の銭湯や喫茶店、カフェなど、取引先の業種も増えた。

そして現在の流れは、創業当時へと回帰する動きがある。技術が発達する一方で、近年は大正2年の創業期のような技法が価値とされ、再び求められているのだ。百貨店やヨーロッパのラグジュアリーブランドにおいても、最新技術より昔ながらの染め方、つまり「日本にしかない生地を使った、日本にしかない染め方」への関心が高まっているのである。

*丹後ちりめん:京都府北部の丹後地方特有の撚糸技術を用いた絹織物。「シボ」と呼ばれる生地表面の細かい凹凸が生地の特徴。現代ではポリエステルやレーヨンなどから生産されたものもある。

風呂敷ができるまで

風呂敷ができあがるまでの過程は、馬場染工場での「染め」の工程から始まる。

まずは、染料の調合。生地の素材やその日の気温・湿度によって、染料と一緒に生地にのせる糊のコンディションが変わるため、生地の上で狙った色を発色させるには職人の勘が必要だ。

「大まかなところは電子秤で測るんですけどね。レシピを作って書いてある通りにやってみても、全然だめ。変なのが上がってくるんですよ。だからそこは勘しかないですね、やっぱり」

染料が調合できたら、色を載せる前段階として傾斜した台に生地を貼っていく。板には樹脂がついてるため、生地を置いてさっとなでれば、板にひっつく。

なぜ作業する台が斜めになっているのかというと、職人が一人で作業できるようにするためだ。大きい反物を扱う場合、平台だと奥の方まで手が届きづらく、力を均一にかけづらい。皺が寄らないように、そして地の目(生地の織られている組織)がまっすぐになるように、慎重に、丁寧に台の上に生地を載せる。

「生地を貼るのが一番難しいところですね。綺麗に貼らないと、柄が合わなくなるので。実際に染めるのは一瞬で終わっちゃいますが、下準備でほとんど時間がかかるんです」

そこから始まるのが、絵柄を入れる「捺染」という作業だ。「シルクスクリーン」と呼ばれるメッシュ状の板を生地の上に置き、スキージー(へら)で染料を均等に載せる。メッシュ部分から染料が下りて生地に色が付き、柄ができる。

ちなみにシルクスクリーンといえば、Tシャツの印刷を思い浮かべる人もいるだろう。こちらは染めているのではなく、顔料と呼ばれるインクと生地をくっつけることで柄を印刷している。イメージとしては、髪を染めるか、ヘアマニキュアを塗るかの違いに近いのかもしれない。

次は「蒸し工場」へ移動。ここでは生地を蒸気で蒸して染料を定着させ、水洗いで糊を落とす。その日の天気や湿度にあわせて蒸す時間は調整するので、ここでも職人による長年の経験と勘が出来上がりを大きく左右する。

蒸し上がった生地には余分な糊や不純物が残っているので、水で丁寧に手洗いで落とす。そして脱水機にかけられ、次の職人のもとへと運ばれていく。

蒸し、水洗を経た生地は、縮んだり、皺になったりしている。洗濯機で洗い終わった直後の衣類のような状態である。そこでまずは竹竿に洗い上がった生地を通し、工場の高い天井近くまで釣り上げて乾かす。

そして乾いた生地は、蒸気をあてながら一反ずつ丁寧に手で広げ、もとの幅まで戻す。そして最後は仕立てを担当する縫製工場へと辿り着き、風呂敷として完成する。

こだわったポイントは、金の分量。最初にオーディオテクニカのデザイナーから上がってきた図案では金色がふんだんに使われていたが、それを見た馬場染工場からは、分量を変えてみてはどうかという提案が出された。

「オーディオテクニカのロゴを金にするなら、そこが目立つのが一番いいじゃないですか。だから、金は半分ぐらいの量に減らした方がバランスがいいんじゃないですかって提案しました」

金は映えるが、今回の黒やグレーを基調としたモノトーン寄りのデザインでは、多く入れると目立ちすぎてしまうそうだ。

サイズ感についても、風呂敷としての在り方を意識した。

今回の風呂敷の大きさは二巾(ふたはば、約70センチ)だが、構想段階ではもう少し小さいサイズ案もあった。しかし、この大きさよりも小さくなると「生地の耳」を縫う仕様になる。それ自体は可能だが、せっかくやるのであれば、風呂敷らしい仕立てを選んだ方がよいと考えた。

風呂敷の仕立てを支える「生地の耳」とシャトル織機

風呂敷において重要なのは、生地の耳を使った仕立てである。

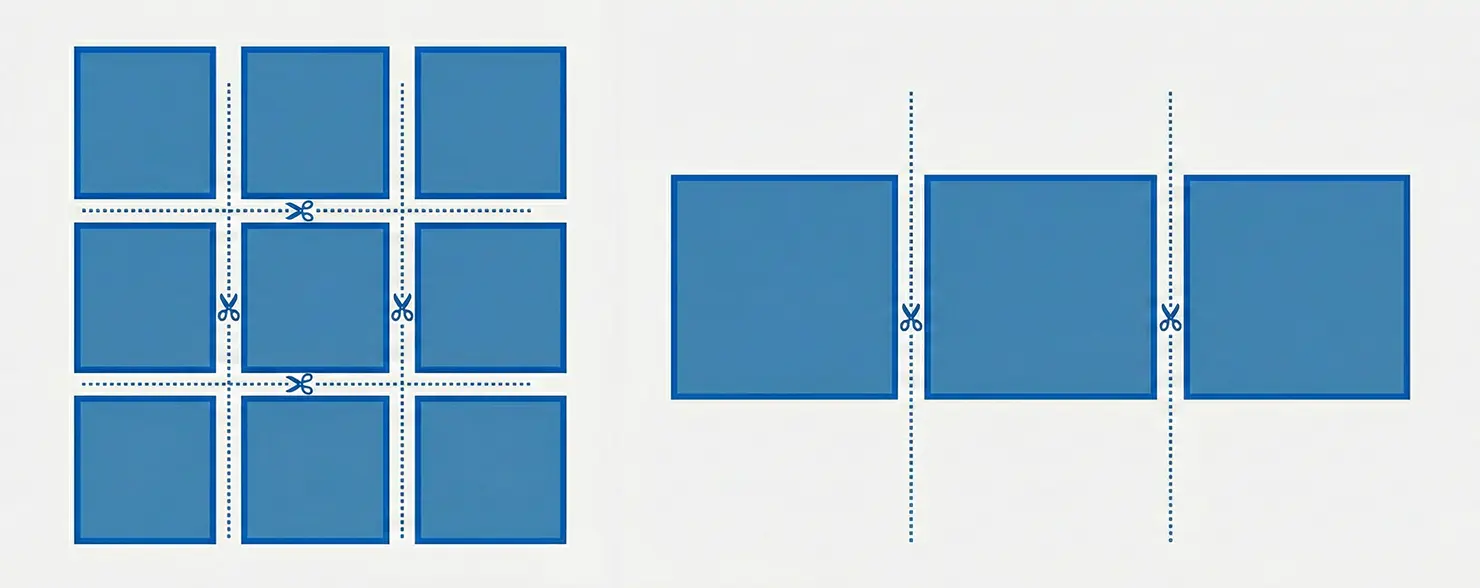

生地を切るということは、織られている糸を裁断することになるので、ほつれが出てくる。そのほつれが広がらないように、ハンカチやスカーフでは上下左右の4辺が折り返して縫われているわけだが、風呂敷は2辺しか縫われていない。これは手抜きや不良品ということではない。

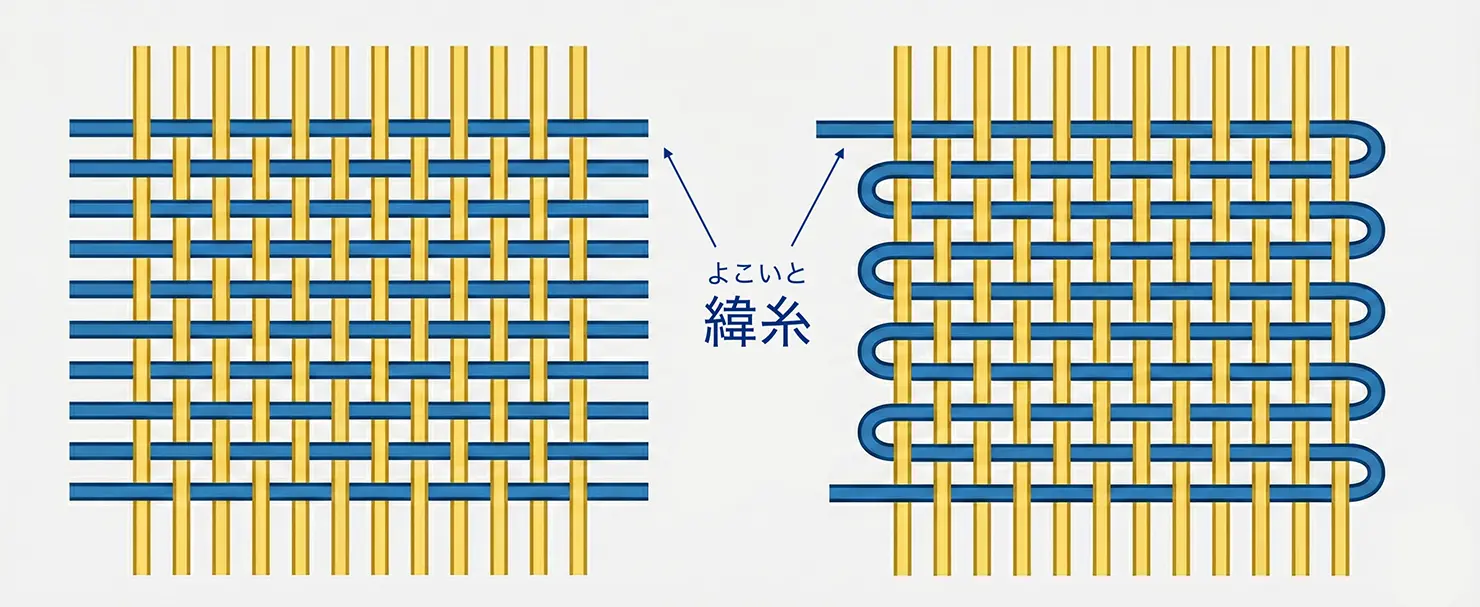

ほとんどの織物は経糸(たていと)と緯糸(よこいと)を直角に交差させて織られている。そして織り機には、主に左から右へ一方通行で糸を運ぶ「シャトルレス織機」と、往復させる「シャトル織機」と呼ばれるものがある。民話『鶴の恩返し』ではおじいさんが助けた鶴が恩返しとして美しい布を織るが、その鶴が使っている織り機はシャトル織機と同じ仕組みだ。

シャトル織機で織られる布地は折り返しによってほつれの出ない造りになっているため、ほつれ止めは2辺しか縫う必要がないのである。この両端の処理をされていない部分が、「生地の耳」と呼ばれている。

一方で、織り機によって布の横幅が決まってしまうこと、他の織り機と比べると生産スピードが劣ることから、シャトル織機は大量生産には向いていない。幅が106センチ、92センチ、72センチと規格が決まっているので、小回りが利かないのだ(実際には対応はできるが、生地の耳を生かすことができなくなる)。生地を大きく作れるシャトルレス織機のほうが、生地の耳を気にする必要もなく、好きな大きさに裁断できることから大量生産に向いているのである。

過去には生産効率の高い技術に追いやられていた時期もあったが、現在ではシャトル織機による低速・少量生産という、ある種の “愚直さ” の価値が再評価されていると、憲生さんは言う。

それに加えて、人の手による工程、簡単には真似できない技法、そして文化的背景を伴う物語性こそが、馬場染工場の強みである。実際、歴史の中で敷地の一部分は新しく建て替わったものの、馬場染工場の建物は113年前のままの形で存在し、「そこで染めること」自体に価値を見出す顧客が増えている。

非効率を選び続ける理由。馬場染工場のものづくり哲学とは?

馬場染工場の “愚直さ” は仕事の進め方にも現れている。

新しい製品を生産する際にはサンプルを作るものだが、サンプル品はパソコンのデータからインクジェットプリンターを用いて作り、実際に版を作って使用するのは量産のときのみ、という段取りで進めた方が効率が良い。しかし、馬場染工場ではサンプルも本番と同じ手順で作る。

「天然素材なんで多少のブレってあるんですけど、でもやっぱりサンプルも型で染めてて現物も型で染めれば、大幅に違うものが出てくることはないんですよ」

余談だが、先日一般販売を開始した全世界1,000台限定のオールインワンターンテーブル『Hotaru』にも、梱包材として馬場染工場の風呂敷が採用されている。こちらのデザインには赤や青など有彩色を使用しており、納得のいく色を完成させるまで試作を繰り返した結果、制作プロセスに約1年を要した。

また、インクジェットや転写などの機械工程は同じ箇所に色を重ねることができないため、色の濃さが工程上の限界に縛られる。一方、手作業では同じ型・同じ場所に何度も描き重ねることが可能で、回数を重ねるほど色は確実に深まっていく。その結果、アナログな手仕事の色には機械では再現できない、深みや味が生まれるのである。

染色は常に効率や利益を求めて進化してきた産業だった。昔ながらの伊勢型紙による一人一反の染色は工程に時間がかかるため、より早く大量に染められるシルクスクリーン、さらには自動化やインクジェット、転写捺染へと、時代とともに技術を切り替えていくのが業界では自然な流れだった。憲生さん曰く、「うちはたまたまその流れの途中で立ち止まり、結果として現在の形が残ったにすぎないんです」。

多くの工房が伝統工芸的な存在になり、少量対応しかできなくなった中で、馬場染工場は産業として成立する規模と柔軟性を保ってきた。時代に合わせて変化しながら、結果的に価値を更新してきた、その積み重ねが、現在の馬場染工場の在り方なのである。

有限会社 馬場染工場

会社所在地:〒612-8404 京都府京都市伏見区深草向川原町29

電話番号:075-641-0606

Photos:Tetsuro Ikejima (MASH), May Mochizuki

Words & Edit:May Mochizuki